在石油化工、矿山开采、制药等行业,离心机与干燥机作为关键设备,常运行于易燃易爆、高温高湿或粉尘聚集的复杂环境。传统滑环在安全性和环境适应性上的局限,催生了防爆滑环的技术革新。防爆滑环通过材料、结构与功能的多重优化,成为保障设备稳定运行的核心部件,其作用涵盖安全防护、能量传输、信号集成等多个维度。

防爆滑环在干燥机中的关键应用

(一)易燃易爆环境下的防爆核心功能

干燥机尤其是真空干燥机、双锥回转干燥机,常处理酒精、溶剂等易燃物料,或在高温低压环境下运行,存在气体爆炸风险。防爆滑环的隔爆型结构(如 Ex d 认证)可承受内部爆炸压力并阻止火焰外泄,外壳表面温度控制在物料燃点以下。针对粉尘环境,其 IP68 级密封性能防止颗粒进入,避免粉尘积聚引发的短路与火花,为制药、化工干燥过程提供本质安全保障。

(二)高温与腐蚀性环境中的稳定运行

干燥机加热系统(如蒸汽盘管、电加热棒)需持续传输大功率电能,同时面临高温(150℃以上)与腐蚀性气体(如酸性废气)的双重考验。防爆滑环采用耐高温绝缘材料(如聚酰亚胺)和抗氧化导电环(镀金 / 镀银处理),在 200℃环境下仍保持良好导电性能。耐腐蚀涂层技术抵御硫化物、氯化物侵蚀,延长设备在化工干燥线中的使用寿命,减少因部件失效导致的生产中断。

(三)旋转干燥设备的动力与控制集成

双锥回转干燥机等旋转式设备需在 360° 旋转中保持加热电源、转速控制信号的连续传输。防爆滑环支持大电流传输(单环可达 100A 以上),满足加热元件的功率需求,同时集成 PLC 控制信号通路,实现干燥过程的自动化调节。其低扭矩设计减少设备能耗,配合智能监测模块(如温度传感器集成),为干燥机的精准控温与安全联锁提供硬件支持。

防爆滑环在两类设备中的共性技术优势

(一)材料与结构的系统性防爆设计

从外壳到内部组件,防爆滑环构建了多层安全屏障:外壳抗冲击强度≥20J,密封胶圈耐温范围 - 40℃~+150℃,内部电路板采用灌封工艺防潮防尘。通过 ATEX、GB 3836 等国际国内认证,确保在 ⅡB、ⅡC 类爆炸性气体环境中可靠运行。

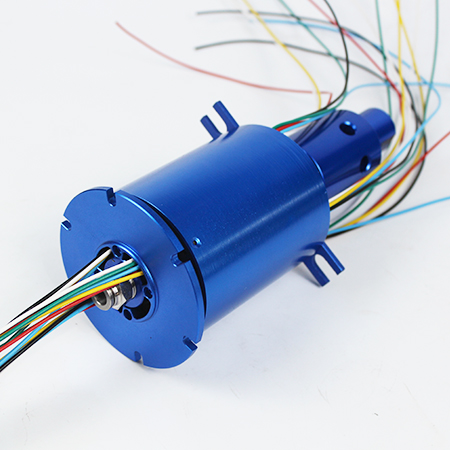

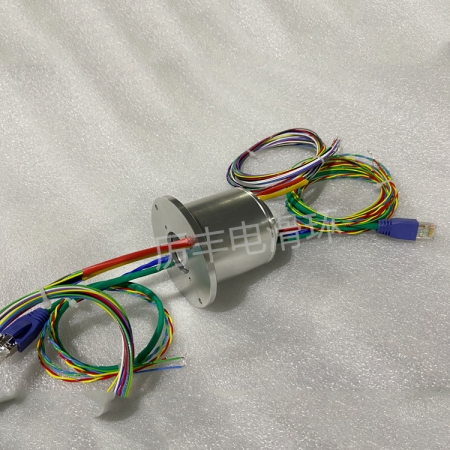

(二)多功能集成与模块化适配

支持定制化通路配置(1-100 + 通路),可集成电、气、液多介质传输,满足离心机分离系统与干燥机真空抽气系统的协同控制需求。模块化设计便于快速安装与更换,适配不同设备的轴径与转速要求,降低工业现场的改造成本。

(三)智能化与可靠性升级

部分高端防爆滑环内置故障诊断模块,实时监测接触电阻、温升等参数,通过 485 总线上传至中控系统,实现预防性维护。其无刷设计(如光纤滑环)进一步消除机械磨损,提升在高精度医疗离心机、航空航天干燥设备中的应用适配性。

咨询热线

咨询热线